- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

فلم اڑانے والی مشین کے لئے ملٹی لیئر کے شریک اخراج ٹکنالوجی کا تعارف

2025-09-26

مشمولات کی جدول

-

ملٹی لیئر شریک وصولی ٹکنالوجی کیا ہے؟

-

کثیر پرت فلموں کے کلیدی فوائد

-

کس طرح ملٹی لیئر شریک وصولی فلم اڑانے والی مشین کام کرتی ہے

-

تنقیدی تکنیکی پیرامیٹرز اور وضاحتیں

-

کثیر پرت کے مشترکہ فلموں کی درخواستیں

-

اکثر پوچھے گئے سوالات (عمومی سوالنامہ)

1. ملٹی پرت کو مشترکہ اخراج کی ٹیکنالوجی کیا ہے؟

ملٹی لیئر شریک وصولی ٹکنالوجی ایک جدید مینوفیکچرنگ عمل ہے جو دو یا زیادہ الگ پولیمر پرتوں کے بیک وقت اخراج کی اجازت دیتا ہے ، جو ایک واحد ، اعلی کارکردگی والی فلمی ڈھانچے کی تشکیل کے ساتھ مل جاتا ہے۔ یہ عمل جدید کے لئے مرکزی حیثیت رکھتا ہےفلم اڑانے والی مشین، فلموں کی تیاری کو موزوں خصوصیات کے ساتھ قابل بنانا جو ایک ہی مواد حاصل نہیں کرسکتے ہیں۔ مختلف پولیمر کو جوڑ کر - جیسے پولی تھیلینس (ایل ڈی پی ای ، ایل ایل ڈی پی ای ، ایچ ڈی پی ای) ، پولیمائڈ (پی اے) ، ایتھیلین وینائل الکحل (ای وی او ایچ) ، یا ٹائی پرتیں - مینوفیکچرز مخصوص رکاوٹوں ، طاقتوں ، اور سیلنگ کی خصوصیات کے ساتھ فلمیں تشکیل دے سکتے ہیں۔ اس ٹیکنالوجی نے پیکیجنگ میں انقلاب برپا کردیا ہے ، جو آسان monolayers سے آگے نفیس ، کثیر مقاصد کے حل کی طرف بڑھتا ہے۔

2. کثیر پرت فلموں کے کلیدی فوائد

ملٹی پرت کے شریک اخراج کو استعمال کرنے کا بنیادی فائدہفلم اڑانے والی مشینصحت سے متعلق فلموں کو انجینئر کرنے کی صلاحیت ہے۔ کلیدی فوائد میں شامل ہیں:

-

بہتر رکاوٹ کی خصوصیات:ایوو یا پی اے جیسے رکاوٹ رال کو شامل کرکے ، فلمیں آکسیجن ، نمی ، خوشبو اور ذائقوں کو مؤثر طریقے سے روک سکتی ہیں ، جس سے کھانے کی مصنوعات کی شیلف زندگی کو نمایاں طور پر بڑھایا جاسکتا ہے۔

-

مادی اصلاح اور لاگت کی کارکردگی:مہنگے رکاوٹوں کے مواد کو کم مہنگی بلک پرتوں (جیسے پیئ یا پی پی) کے درمیان سینڈویچ کیا جاسکتا ہے ، جس سے اعلی کارکردگی کو برقرار رکھتے ہوئے مجموعی طور پر مادی لاگت کو کم کیا جاسکتا ہے۔

-

بہتر میکانکی طاقت:پرتوں کو مختلف خصوصیات کے ساتھ جوڑنے کے نتیجے میں فلموں کو اعلی پنکچر مزاحمت ، آنسو کی طاقت اور استحکام کے ساتھ مل سکتا ہے۔

-

سگ ماہی کی عمدہ صلاحیتیں:ایک سرشار سگ ماہی پرت (جیسے ، ایل ڈی پی ای یا ایوا) کو تیز ، مستقل گرمی کے مہروں کو یقینی بنانے کے لئے استعمال کیا جاسکتا ہے ، جبکہ دوسری پرتیں ساختی معاونت فراہم کرتی ہیں۔

-

استحکام:فلم کے بنیادی فنکشن پر سمجھوتہ کیے بغیر ملٹی پرت کے ڈھانچے کو کم کل مواد استعمال کرنے یا مخصوص پرتوں میں ری سائیکل شدہ مواد کو شامل کرنے کے لئے ڈیزائن کیا جاسکتا ہے۔

3. کثیر پرت کی شریک وصولی فلم اڑانے والی مشین کیسے کام کرتی ہے

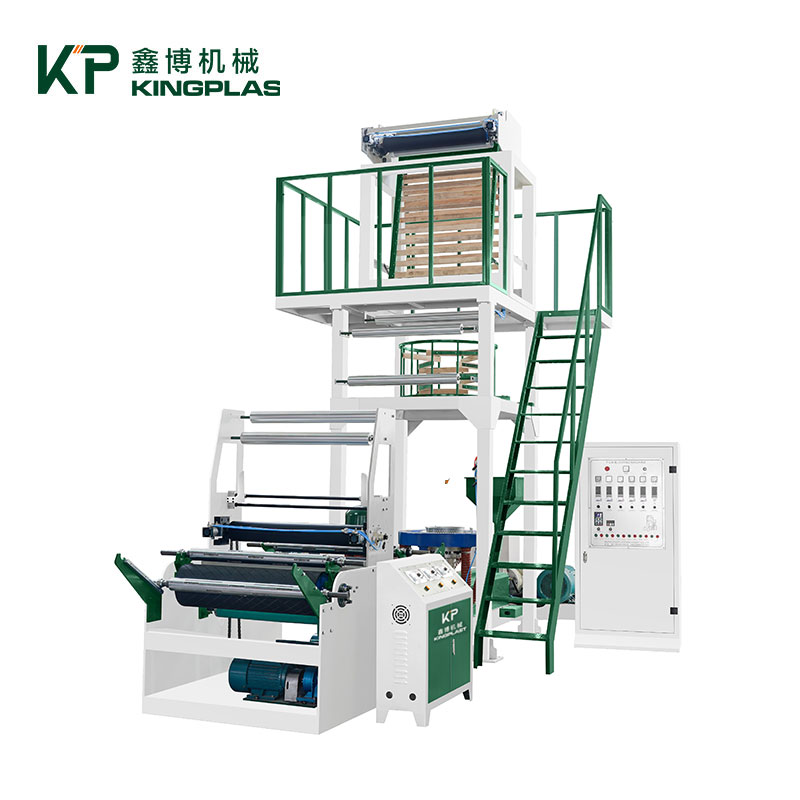

ایک کثیر پرتفلم اڑانے والی مشینایک پیچیدہ نظام ہے جو کئی ایکسٹروڈر کو ایک ہی مرنے میں ضم کرتا ہے۔ اس عمل کی ایک آسان خرابی یہ ہے:

-

انفرادی ایکسٹروڈر:الگ الگ ایکسٹروڈر پلاسٹکائز اور مختلف پولیمر مواد کو پگھلیں۔ ہر ایکسٹروڈر حتمی فلم کے ڈھانچے کی ایک پرت کے لئے ذمہ دار ہے۔

-

فیڈ بلاک یا ملٹی لیئر ڈائی:ہر ایکسٹروڈر سے پگھلے ہوئے پولیمر کو ایک خصوصی جزو میں تبدیل کیا جاتا ہے۔ aفیڈ بلاکایک ہی کئی گنا مرنے میں داخل ہونے سے پہلے تہوں کو جوڑتا ہے ، جبکہ ایککثیر پرت سرپل ڈائیضم ہونے سے پہلے ہر مادے کو اپنے سرپل مینڈریل سے بہنے کی اجازت دیتا ہے۔

-

بلبلا کی تشکیل:مشترکہ پگھل ایک سرکلر ڈائی گیپ کے ذریعے نکالا جاتا ہے ، جس سے ایک نلی نما بلبلا تشکیل ہوتا ہے۔ فلم کے قطر اور ٹرانسورس سمت (ٹی ڈی) واقفیت کو کنٹرول کرتے ہوئے ، بلبلا کو پھلنے کے لئے ہوا کو انجکشن لگایا جاتا ہے۔

-

کولنگ اور ہول آف:بلبلا ہوا کی انگوٹھی سے ٹھنڈا ہوتا ہے اور نپ رولرس کے ذریعہ فلیٹ فلم میں گر جاتا ہے۔ ہول آف کی رفتار مشین کی سمت (MD) واقفیت اور آخری فلم کی موٹائی کا تعین کرتی ہے۔

4. تنقیدی تکنیکی پیرامیٹرز اور وضاحتیں

جب ایک ملٹی پرت کی شریک وصولی فلم اڑانے والی لائن کا انتخاب یا چلاتے ہو تو ، مطلوبہ فلمی معیار کے حصول کے لئے اس کے تکنیکی پیرامیٹرز کو سمجھنا بہت ضروری ہے۔

کلیدی پیرامیٹرز کی فہرست:

-

پرتوں کی تعداد:معیاری تشکیلات 3 پرت ، 5 پرت ، 7 پرت ، یا یہاں تک کہ انتہائی خصوصی ایپلی کیشنز کے لئے 11 پرتوں تک ہیں۔

-

ایکسٹروڈر کی وضاحتیں:ہر ایکسٹروڈر کی وضاحت اس کے سکرو قطر (D ، جیسے ، 45 ملی میٹر ، 65 ملی میٹر) اور لمبائی سے قطر کا تناسب (L/D ، جیسے 30: 1 ، 33: 1) کے ذریعہ کی جاتی ہے۔ اعلی L/D تناسب بہتر پگھلنے اور اختلاط کو یقینی بناتا ہے۔

-

پیداوار کی گنجائش:کلو گرام فی گھنٹہ (کلوگرام فی گھنٹہ) میں ماپا جاتا ہے ، اس سے لائن کی کل ممکنہ پیداوار کی شرح کی نشاندہی ہوتی ہے۔

-

پرت کی موٹائی کنٹرول:انفرادی پرت کی موٹائی کے تناسب کی صحت سے متعلق ، جو عام طور پر پگھل پمپوں یا گیئر پمپوں سے آراء کے نظام کے ذریعہ کنٹرول ہوتی ہے۔

-

ڈائی قطر اور خلا:ڈائی قطر لیفلاٹ کی چوڑائی کا تعین کرتا ہے ، اور ڈائی گیپ فلم کی موٹائی پر قابو پانے پر اثر انداز ہوتا ہے۔

نیچے دیئے گئے جدول میں 3 پرت والی فلم اڑانے والی مشین کے لئے ایک عام تصریح کا خاکہ پیش کیا گیا ہے:

| پیرامیٹر | تفصیلات | تفصیل / اثر |

|---|---|---|

| پرتوں کی تعداد | 3 | A-B-A ڈھانچہ (جیسے ، ٹائی/ایوو/ٹائی) یا A-B-C۔ |

| ایکسٹروڈر کنفیگریشن | 2 x 55 ملی میٹر ، 1 x 45 ملی میٹر | بیرونی تہوں کے لئے دو اہم ایکسٹروڈر ، درمیانی رکاوٹ پرت کے لئے ایک چھوٹا سا۔ |

| L/D تناسب | 33: 1 | یکساں پگھلنے ، اختلاط ، اور مستحکم آؤٹ پٹ کے لئے زیادہ سے زیادہ۔ |

| زیادہ سے زیادہ آؤٹ پٹ | 250 کلوگرام فی گھنٹہ | مثالی حالات کے تحت زیادہ سے زیادہ کل پیداوار۔ |

| لیفلاٹ کی چوڑائی | 600 - 1200 ملی میٹر | آخری چپٹی ٹیوب کی چوڑائی۔ |

| فلم کی موٹائی کی حد | 0.03 - 0.15 ملی میٹر | مشین موٹائی کی حد کو قابل اعتماد طریقے سے پیدا کرسکتی ہے۔ |

| مین موٹر پاور | 55 کلو واٹ / 45 کلو واٹ | ایکسٹروڈر کے لئے ڈرائیو موٹرز کی طاقت۔ |

5. کثیر پرت کے مشترکہ فلموں کی درخواستیں

ملٹی لیئر کے شریک اخراج ٹکنالوجی کے ذریعہ تیار کردہ فلموں کی استعداد انہیں صنعتوں کی ایک وسیع رینج کے ل suitable موزوں بناتی ہے۔

-

فوڈ پیکیجنگ:تازہ گوشت (ویکیوم پیکیجنگ) ، پنیر ، نمکین ، اور مائع پیکیجنگ جس میں اعلی آکسیجن اور نمی کی رکاوٹوں کی ضرورت ہوتی ہے۔

-

زرعی فلمیں:گرین ہاؤس فلمیں UV مزاحمت اور اینٹی ڈریپ پراپرٹیز کے ساتھ۔

-

صنعتی پیکیجنگ:ہیوی ڈیوٹی کی بوریاں ، شپنگ بیگ ، اور حفاظتی پیکیجنگ۔

-

میڈیکل پیکیجنگ:طبی آلات کے لئے جراثیم سے پاک رکاوٹ پیکیجنگ۔

6. اکثر پوچھے گئے سوالات (عمومی سوالنامہ)

Q1: جدید ملٹی پرت فلم اڑانے والی مشینوں کے ساتھ زیادہ سے زیادہ پرتوں کی تعداد کتنی ہے؟

جبکہ 3 پرت اور 5 پرت مشینیں سب سے زیادہ عام ہیں ، اب جدید ٹیکنالوجی 7 ، 9 ، یا اس سے بھی 11 پرتوں والی فلموں کی تیاری کی اجازت دیتی ہے۔ اس سے ناقابل یقین حد تک عین مطابق مادی جگہ کا تعین کرنے کی اجازت ملتی ہے ، جیسے متعدد پتلی رکاوٹ پرتوں کا استعمال کرنا یا مخصوص ، غیر تنقیدی پرتوں میں ری سائیکل مواد کو شامل کرنا۔

Q2: کیا مختلف قسم کے پلاسٹک ، جو عام طور پر بانڈ نہیں کرتے ہیں ، کو مشترکہ اخراج میں ایک ساتھ استعمال کیا جاسکتا ہے؟

ہاں ، یہ ایک عام رواج ہے۔ متضاد پولیمر (جیسے ، پولیمائڈ سے پولیٹیمائڈ) کو بانڈ کرنے کے لئے ، ایک خاص چپکنے والی پولیمر جسے "ٹائی پرت" یا "بانڈنگ پرت" کے نام سے جانا جاتا ہے ان کے مابین مشترکہ طور پر تباہ کن ہے۔ اس ٹائی پرت میں دونوں مادوں کے ساتھ سالماتی مطابقت ہے ، جس سے ایک مضبوط ، ڈیلیمینیشن مزاحم بانڈ پیدا ہوتا ہے۔

Q3: پیداوار کے دوران ہر انفرادی پرت کی موٹائی کو کس طرح کنٹرول کیا جاتا ہے؟

جدید ملٹی پرت فلم اڑانے والی مشینیں نفیس کنٹرول سسٹم کا استعمال کرتی ہیں۔ سب سے عین مطابق طریقہ استعمال کرنا شامل ہےپگھل پمپ(یا گیئر پمپ) ہر ایکسٹروڈر پر۔ یہ پمپ ایک مستقل ، پلس لیس والیومیٹرک آؤٹ پٹ مہیا کرتے ہیں ، جو پگھل دباؤ یا واسکاسیٹی میں مختلف حالتوں سے قطع نظر ، ہر پرت میں پولیمر کے حجم کے عین مطابق کنٹرول کی اجازت دیتے ہیں۔

اگر آپ میں بہت دلچسپی ہےرویان کنگ پلاسٹ مشینریکی مصنوعات یا کوئی سوالات ہیں ، براہ کرم بلا جھجھک محسوس کریںہم سے رابطہ کریں۔